Đăng ký nhận báo điện tử

Sign up for GMORS latest news.

Đặc tính ma sát của các bộ phận cao su có thể là kết quả của nhiều yếu tố, chẳng hạn như đặc tính tự nhiên của chất đàn hồi, việc bổ sung các hợp chất cao su, lớp hoàn thiện bề mặt của khuôn hoặc kỹ thuật xử lý hậu kỳ đối với cao su trong quá trình sản xuất. Do đó, thông qua một số yếu tố có thể kiểm soát được, cách giảm ma sát có thể rất đa dạng và phù hợp với từng ứng dụng riêng lẻ. Để giúp khách hàng tìm được giải pháp ma sát thấp tốt nhất với GMORS, loạt phương pháp bôi trơn cho chi tiết cao su sẽ được giới thiệu trong bài viết sau.

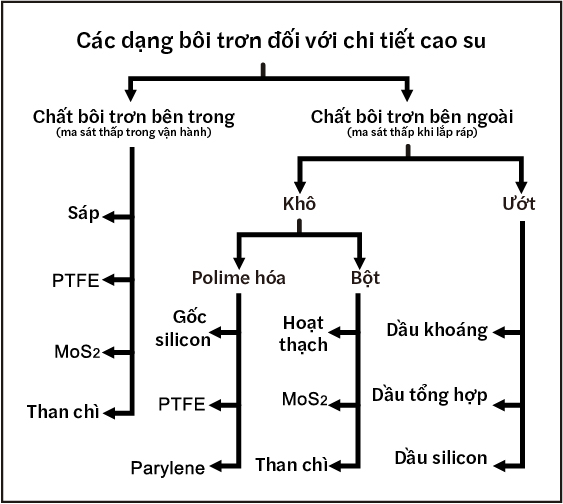

Bôi trơn, giống như nhiều loại lớp phủ hoặc bôi trơn bên trong, là một lựa chọn tiết kiệm chi phí hiện tại, tránh được chi phí cao không cần thiết do yêu cầu bề mặt quá nghiêm ngặt đối với dụng cụ. Ngoài ra, đối với các sản phẩm tiêu chuẩn, nó tương đối hiệu quả và được áp dụng rộng rãi khi so sánh với giải pháp riêng biệt, như giảm ma sát thông qua thay đổi thiết kế phốt. Các giải pháp bôi trơn GMORS được phân loại theo sơ đồ để tham khảo trong Hình 1 bên dưới.

Hình 1. Các dạng bôi trơn đối với chi tiết cao su

Các sản phẩm chính của GMORS có thể ở dạng khô, ướt hoặc chất bôi trơn bên trong.

Chất bôi trơn dạng ướt

Chất bôi trơn dạng ướt là chất lỏng hoặc mỡ được bôi lên bề mặt sản phẩm và có thể chọn loại dầu khoáng, dầu tổng hợp hoặc dầu silicon thích hợp tùy thuộc vào vật liệu sản phẩm và môi trường làm việc. Trên thực tế, nhiều người dùng để nhúng hoặc bôi các bộ phận bằng chất bôi trơn trước khi lắp ráp và một số người dùng đặt hàng các bộ phận có bôi chất bôi trơn để tránh quy trình gia công thêm. Tuy nhiên, nhớt ướt sẽ dễ gây ô nhiễm dây chuyền sản xuất. Ngoài ra, các bộ phận sau khi mở phải được lắp ráp càng sớm càng tốt trong trường hợp bay hơi và bôi trơn không thành công. Nếu còn thừa các bộ phận, bao bì phải được niêm phong cẩn thận và bảo quản tránh ánh nắng trực tiếp và nhiệt độ cao.

Chất bôi trơn dạng khô

Có hai loại chất bôi trơn dạng khô. Đầu tiên là sơn tĩnh điện, e.g. hoạt thạch, than chì, MoS2, v.v. Tương tự như bôi trơn dạng ướt, sơn tĩnh điện có những ưu điểm như quy trình làm việc đơn giản và chi phí thấp nhưng lại có nhược điểm như ô nhiễm bột [1]. Một lần nữa, điều này không áp dụng được trong các dây chuyền sản xuất không được phép ô nhiễm, do đó, loại thứ hai là chất bôi trơn khô dạng polyme tạo màng được khuyến khích sử dụng.

Ưu điểm chính của “Chất bôi trơn polyme tạo màng” là không tạo ra bất kỳ loại bột nào vì nó bao phủ bề mặt bộ phận bằng một màng polyme có độ dày từ nanomet đến micromet. Vật liệu phổ biến có ma sát thấp là màng PTFE, thường có màu trong suốt, đỏ, cam, lục, lam, xám và trắng với nhiều lợi ích cho dây chuyền lắp ráp, chẳng hạn như ngăn chặn sự trộn lẫn với màu sắc được thêm vào, ngăn chặn sự dính và ma sát thấp để đạt hiệu quả sản xuất cao hơn. Để đáp ứng tốt nhất cho khách hàng, một nghiên cứu vềlớp phủ PTFE cao cấpđã được thực hiện.

Một loại khác là màng mỏng trong suốt gốc Silicone có độ đàn hồi tốt hơn với độ ma sát thấp hơn so với loại trên. Thường được sử dụng để lắp ráp, không dùng cho ứng dụng dịch vụ động. Mặc dù hai vật liệu phủ trên sẽ không tạo ra ô nhiễm, nhưng vẫn không được khuyến nghị cho ngành yêu cầu độ sạch cao.

Một loại nữa trong danh mục "tạo màng" là Parylene. Đây là kỹ thuật phủ mang lại độ bền liên kết cao hơn, độ sạch cao hơn, bề mặt và độ dày đồng đều hơn so với màng PTFE. Lớp phủ Parylene không chỉ có thể làm giảm ma sát của gioăng cao su mà còn làm cho gioăng cao su ít phản ứng hơn với độ ẩm hoặc sự tấn công của hóa chất. Tuy nhiên, giá thành của parylene tương đối cao.

Chất bôi trơn bên trong

Trên đây làcác chất bôi trơn bên ngoài sử dụng cho công đoạn lắp ráp. Bôi trơn bên trong GMORS được đề xuất cho những yêu cầu sử dụng năng động, nơi có thể xảy ra mài mòn hoặc rung ở tốc độ thấp. Với chất bôi trơn thích hợp, ví dụ: sáp, PTFE (dùng cho áp suất cao), than chì hay MoS2 được thêm vào hợp chất cao su, chúng sẽ thấm vào bề mặt chi tiết trong quá trình sử dụng và mang lại hiệu quả bôi trơn lâu dài, giúp kéo dài tuổi thọ sản phẩm.

Trong số này, các giải pháp tốt nhất sẽ luôn phụ thuộc vào những gì bạn cần. Một số có thể cần sơn tĩnh điện đơn giản để dễ xử lý, một số có thể cần bôi trơn bên trong để sử dụng năng động và một số khác có thể cần kiểm soát độ sạch nghiêm ngặt hoặc một số màu để xác định các bộ phận tương tự. Ngoài ra, bất kỳ ứng dụng nào có tiêu chuẩn cao hoặc yêu cầu cụ thể đều được khuyến khích tham khảo ý kiến của chúng tôi để biết thêm chi tiếtcho phù hợp với điều kiện làm việc của bạn.

Giải pháp của GMORS

Để làm khách hàng hài lòng về dịch vụ toàn diện, đồng thời đảm bảo yêu cầu cao nhất về chất lượng, tỷ lệ lỗi thấp và chi phí cho từng loại ứng dụng và yêu cầu sử dụng, GMORS đề xuất:

Khách hàng có thể xem xét và lựa chọn một số phương pháp xử lý bề mặt mà chúng tôi đăng tải. Vui lòng liên hệ với GMORS nếu phương pháp xử lý bề mặt bạn cần không được liệt kê ở đây.

[1]Hoạt thạch là bột màu trắng; than chì và MoS2 đều là bột màu đen trong đó MoS2 hơi bóng kim loại.

Sign up for GMORS latest news.

Copyright ©GE MAO RUBBER INDUSTRIAL CO., LTD. All rights reservedTerms and Conditions|Privacy policy